Les techniques utilisées

Il existe 2 grands principes de mise en œuvre :

- Pour les

thermoplastiques

- Pour les

thermodurcissables

A chaque type de produit à fabriquer ( selon sa taille, sa forme, les qualités recherchées …), correspond une technologie. On compte plus de 20 techniques de transformation, parmi lesquelles on retrouve le plus souvent :

Les

procédés de transformation se différencient par le

type de polymère mis en œuvre, les formes à

réaliser, et les qualités recherchées

Les

procédés de transformation se différencient par le

type de polymère mis en œuvre, les formes à

réaliser, et les qualités recherchéesL'Injection : permet d'obtenir en une seule opération des pièces finies, de formes complexes, dans une gamme de poids de quelques grammes à plusieurs kilogrammes.

La matière ramollie est d'abord malaxée par une vis tournant dans un cylindre chauffé puis introduite sous pression dans un moule fermé.

Les principaux domaines d'application sont : les pièces industrielles pour l'automobile, l'électronique, la robotique, l'aérospatial, le médical…

>> Téléphones, seringues, poubelles, carters, boîtes…

L'Injection Soufflage est utilisée pour la fabrication

de corps creux (flacons, bouteilles).

Une préforme injectée est ensuite plaquée par jet d'air

comprimé contre les parois d'un moule puis refroidie.

>> Bouteilles, flacons, pots, réservoirs de carburant,

citernes agricoles et industrielles

L'Extrusion

est un procédé de transformation en continu. Cela

consiste à introduire le plastique sous forme de

poudre ou de granulés dans un cylindre chauffant à

l'intérieur duquel il est poussé par une vis sans

fin. En avançant, la matière ramollit, se comprime,

puis passe à travers une filière qui lui donne la

forme souhaitée.

L'Extrusion

est un procédé de transformation en continu. Cela

consiste à introduire le plastique sous forme de

poudre ou de granulés dans un cylindre chauffant à

l'intérieur duquel il est poussé par une vis sans

fin. En avançant, la matière ramollit, se comprime,

puis passe à travers une filière qui lui donne la

forme souhaitée.On obtient de cette façon des produits de grande longueur : profilés pour portes et fenêtres, canalisations, câbles, tubes, joints, grillages…

La co-extrusion améliore ce procédé en additionnant plusieurs couches de matière pour réaliser un produit qui bénéficie ainsi de propriétés combinées.

L'Extrusion

Gonflage : une gaine formée par extrusion est

dilatée à l'air comprimé. Elle donne des films pour

sacs et emballages.

L'Extrusion

Gonflage : une gaine formée par extrusion est

dilatée à l'air comprimé. Elle donne des films pour

sacs et emballages.>> Gaines minces, films pour serres, sacs poubelles, cabas, sacs de congélation.

Le

Calandrage : des produits plats de plus grande

largeur (feuilles ou plaques) sont obtenus par

laminage d'une résine thermoplastique entre les

cylindres chauffants.

Le

Calandrage : des produits plats de plus grande

largeur (feuilles ou plaques) sont obtenus par

laminage d'une résine thermoplastique entre les

cylindres chauffants.>> Revêtements de sols et de murs, nappes, ameublement, maroquinerie, articles gonflables

L'Enduction

: une résine thermoplastique à l'état pâteux est

déposée sur un support continu (tissu, papier), puis

passée au four. Le film, qui peut être décoré, sert

de protection ou de revêtement.

L'Enduction

: une résine thermoplastique à l'état pâteux est

déposée sur un support continu (tissu, papier), puis

passée au four. Le film, qui peut être décoré, sert

de protection ou de revêtement.>> Sols, murs, vêtements, mobilier…

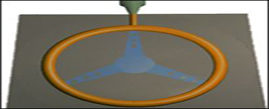

Le

Rotomoulage : technologie de moulage par rotation de

pièces creuses (fermées ou ouvertes) de 0,5 à 50 000

litres, sans soudure ni collage.

Le

Rotomoulage : technologie de moulage par rotation de

pièces creuses (fermées ou ouvertes) de 0,5 à 50 000

litres, sans soudure ni collage.>> Réservoirs, kayaks, planches à voiles, ballons, cuves, containers…

L'Expansion

: le moussage des polystyrènes ou des polyuréthannes

sert à fabriquer des produits alvéolaires.

L'Expansion

: le moussage des polystyrènes ou des polyuréthannes

sert à fabriquer des produits alvéolaires.>> Isolants, blocs à découper pour l'ameublement, l'automobile…

>> Isolants thermiques et électriques.

Le

Thermoformage : est un procédé de seconde

transformation. La matière, sous forme de feuilles,

de plaques, de tubes ou de profilés est ramollie par

chauffage et mise en forme par application sur un

moule géométrique simple.

Le

Thermoformage : est un procédé de seconde

transformation. La matière, sous forme de feuilles,

de plaques, de tubes ou de profilés est ramollie par

chauffage et mise en forme par application sur un

moule géométrique simple.>>Pots pour produits laitiers, coques de petits bateaux…

La

Stratification : des couches superposées de supports

tels que bois, papier, textiles sont imprégnées de

résine thermodurcissable puis pressées et chauffées

sous haute pression pour provoquer la

polymérisation. Ce procédé réservé aux

thermodurcissables n'est applicable qu'à l'obtention

de produits plats.

La

Stratification : des couches superposées de supports

tels que bois, papier, textiles sont imprégnées de

résine thermodurcissable puis pressées et chauffées

sous haute pression pour provoquer la

polymérisation. Ce procédé réservé aux

thermodurcissables n'est applicable qu'à l'obtention

de produits plats. La

Chaudronnerie : la matière, sous forme de

semi-produits manufacturés, est transformée par

procédé mécanique, pour répondre aux besoins de

l'industrie en général, dans les problèmes de

stockage ou transport de substances corrosives ou

non. Cette technique comporte des opérations de

découpe, de formage à chaud, d'usinage et

d'assemblage par soudure avec ou sans apport de

matière.

La

Chaudronnerie : la matière, sous forme de

semi-produits manufacturés, est transformée par

procédé mécanique, pour répondre aux besoins de

l'industrie en général, dans les problèmes de

stockage ou transport de substances corrosives ou

non. Cette technique comporte des opérations de

découpe, de formage à chaud, d'usinage et

d'assemblage par soudure avec ou sans apport de

matière.

Il

existe une quinzaine de procédés de fabrication des

composites dont :

Il

existe une quinzaine de procédés de fabrication des

composites dont :- Le moulage basse pression avec transfert de résine "RIM" (schéma ci-contre)

- Le moulage par compression "BMC-SMC"

- Le moulage par injection "ZMC"

- La pultrusion : la fibre de renforcement traverse un bain de résine thermodurcissable, avant de passer dans une filière et d'être polymérisée en étuve : cette technique permet d'obtenir des profils creux à sections complexes.

Principes de mises en oeuvre

Pour les THERMOPLASTIQUES, la fabrication part de poudres, de granulés, ou de semi-finis (plaques, films).

Un apport de calories par chauffage ou frottement fait passer la matière de l'état solide à l'état plastique, la mise en forme est alors possible dans un moule ou une filière…

L'objet est ensuite figé dans la forme voulue par un système de refroidissement.

Mais il est possible de changer ultérieurement la

forme ou l'état de la pièce. Le processus est

réversible.

Pour les THERMODURCISSABLES, les produits de base sont livrés à la transformation à l'état de polymérisation partielle. Celle-ci s'achève dans le moule - alors que la matière est déjà mise en forme - sous l'action de catalyseurs, mais aussi d'accélérateurs, voire même de chaleur.

Le démoulage n'intervient que lorsque la polymérisation est assez avancée pour que le produit présente les propriétés requises.

La mise en forme définitive est irréversible.

-

La Plasturgie est l'industrie qui conçoit et fabrique les produits en matières plastiques et composites dans tous les secteurs clients : emballage, automobile, construction, médical, aéronautique, électrique-électronique, sports et loisirs ... Née dans la première moitié du 20ème siècle, c'est une industrie jeune, comparée aux industries pluriséculaires de la fonte, de l'acier, du verre…

L'utilisation des produits plastiques est vaste et diversifiée et nous en apprécions chaque jour les performances, aussi bien dans la vie courante que dans les secteurs de pointe.

-

Tout est parti d'une boule de billard…

En 1870 a été créée, à partir du camphre et de la cellulose, la première matière plastique : le nitrate de cellulose ou celluloïd. C'était le fruit de l'invention des frères Hyatt, imprimeurs de l'Etat de New York, qui, à l'occasion d'un concours, cherchaient un substitut à l'ivoire dans la fabrication des boules de billard.

Cette première économie des ressources de la nature a été suivie de bien d'autres. Ainsi nos forêts bénéficient-elles aujourd'hui du remplacement du papier par le plastique dans la fabrication des films et feuilles pour l'emballage.

|

|

|

Tous droits réservés Réalisation akwamax |